1. Общие сведения о методах восстановления деталей

Восстановление изношенных деталей — сложный организационный процесс, при котором в отличие от производства новых деталей в качестве заготовки используют изношенную, но уже сформированную деталь. В этом случае затраты на выполнение таких операций, как литье, ковка, штамповка и т.п., отсутствуют. В то же время при восстановлении изношенных деталей появляется ряд дополнительных операций мойка, разборка, дефектация, комплектация, затраты на которые следует учитывать при выборе способа восстановления.

При выборе методов восстановления деталей обычно исходят из необходимости восстановления геометрических размеров и заданных свойств отдельных поверхностей деталей. При этом стремятся получить восстановленный слой покрытия с максимально возможной износостойкостью.

Технологические методы повышения износостойкости:

- Термическая обработка: объемная (закалка), поверхностная и местная (газопламенная, с нагревом ТВЧ, лазерная);

- Химико-термическая обработка: цементация, нитроцементация, цианирование, азотирование, хромирование, борирование, титанирование;

- Пластическое деформирование: обще и поверхностное.

В настоящее время для восстановления изношенных деталей порошковыми сплавами наиболее эффективны следующие методы: плазменное, газопламенное и детонационное напыление, плазменная наплавка. Преимущества этих методом следующие: ограниченное тепловое воздействие на обрабатываемую деталь и небольшие деформации последней; минимальная глубина проплавления обеспечивает незначительное перемешивание основного металла с металлом покрытия и позволяет получать физико-механические свойства покрытий, близкие к свойствам наплавочного порошкового материала; возможность нанесения на изношенную поверхность порошков различных составов и получения покрытий с заданными физико-механическими свойствами; экономия материальных и энергетических средств благодаря получению покрытий с минимальными припусками на последующую механическую обработку.

Выбор рационального способа восстановления начинается с классификации восстанавливаемых деталей. Цель классификации деталей — возможность разработки технологической документации не на одну деталь, а на технологический процесс восстановления группы деталей.

К конструктивно-технологическим признакам, на основании которых детали объединены в родственные группы, относятся: вид материала, масса и размер детали, вид и значение износа, точность изготовления, общность дефектов и их сочетание, а также способы восстановления.

Учёт затрат на восстановление основных средств

... Целью данной курсовой работы является рассмотрения основных путей учёта затрат на восстановление основных средств предприятия, а в частности проведение ремонтных работ на предприятии пищевой ... восстановление всех изношенных деталей и узлов на новые и более современные. В случае проведения капитального ремонта зданий и сооружений производится смена изношенных конструкций и деталей или замена их на ...

Существенное влияние на технико-экономические показатели метода восстановления деталей оказывает программа выпуска.

При восстановлении деталей небольших программ, присущих мелкосерийному производству, наиболее выгодно применять универсальные способы наплавки — под слоем флюса, порошковой проволокой, вибродуговой, в среде защитных газов, плазменный, которые позволяют в широких пределах регулировать толщину слоя и состав наплавляемого металла.

Например, используя два способа наплавки — под слоем флюса и в среде углекислого газа — можно восстанавливать широкую номенклатуру деталей практически любых размеров различными износами.

При восстановлении деталей типа «вал» (коленчатые валы, оси, шкивы, распределительные валы и т.п.) с износом от 0,6 до 2 мм применяют наплавку под слоем флюса, порошковой проволокой, в среде углекислого газа, вибродуговую, плазменную, покрытие сталью и др.

Детали с износом до 0,6 мм, главным образом посадочные места цилиндрических деталей, наиболее целесообразно восстанавливать электроконтактной приваркой ленты, плазменной наплавкой, покрытием сталью, хромированием, плазменным напылением др.

Корпусные стальные, чугунные детали с износом до 0,6 мм восстанавливают плазменным и газопламенным напылением, проточным (местным) осталиванием, электронатиранием. Корпусные алюминиевые детали и поршни восстанавливают аргонодуговой и плазменной сваркой (наплавкой).

Для выбора рационального способа применительно к восстановлению конкретной детали или группе деталей следует знать технологические возможности различных методов нанесения покрытий, их характерные особенности.

Наплавка под слоем флюса.

Для этого метода характерны высокая производительность (благодаря применению высоких плотностей тока), возможность получения слоев с необходимыми физико-механическими свойствами благодаря легированию наплавленного металла; возможность получения наплавленных слоев толщиной 0,8…10 мм.

В качестве флюсов при восстановлении деталей чаще всего применяют плавленый АН-348А и керамический АПК-18 флюсы. Режимы наплавки: сила тока 400…600А, напряжение 36…40В, скорость наплавки 14…24 м/ч.

К недостаткам метода следует отнести: высокий нагрев детали и значительное перемешивание основного и присадочного металлов; невозможность выполнения наплавки на детали диаметром менее 55 мм; необходимость удаления шлаковой корки. В качестве материалов применяют углеродистую проволоку, порошковую проволоку, порошковую ленту. Способ применяют для восстановления деталей с износом более 0,6 мм.

Вибродуговая наплавка.

Вибродуговая наплавка является разновидностью электродуговой наплавки и используется для наращивания изношенных поверхностей цилиндрических деталей. Этот способ применяется для нанесения слоёв требуемой твердости толщиной 0,5…3 мм на наружные и внутренние поверхности стальных и чугунных деталей диаметром12…80 мм. Наплавку ведут при напряжении 14…24В, диаметром проволоки 1,6…2,5мм, сила сварочного тока 100…250 А.

Восстановление деталей сваркой и наплавкой

... контакт металла с окружающей средой. С этой же целью применяют и защитные газы. 1.Восстановление деталей сваркой и наплавкой В ремонтном производстве широкое распространение получили как механизированные способы электродуговой сварки и наплавки (автоматическая и полуавтоматическая сварка и наплавка под ...

Качество наплавки невысокое: покрытия получаются нередко с порами, с неравномерной твёрдостью и неоднородной структурой, что способствует возникновению значительных растягивающих внутренних напряжений и , как следствие, — снижению сопротивления усталости на 30…40%. Поэтому этот метод наплавки нельзя применять для восстановления деталей, испытывающих значительные динамические нагрузки, например, коленчатых валов.

Наплавка в среде защитных газов.

Наибольшее распространение получила наплавка плавящимся электродом в среде дешевого и недефицитного углекислого газа. Газ подается в зону наплавки и предохраняет расплавленный металл от окисления. Расход газа зависит от силы сварочного тока и обычно составляет 8…15 л/мин.

Этот метод так же, как и вибродуговая наплавка, позволяет наносить на детали небольших диаметров слои толщиной 0,5…3,5 мм, но более высокого качества при более высокой производительности.

К недостаткам следует отнести повышенное разбрызгивание металла (до 15%), более значительное термическое влияние по сравнению с вибродуговой наплавкой, необходимость применения для получения слоев высокого качества специальной легированной проволоки.

Аргонодуговую наплавку из-за высокой стоимости аргона и сравнительно низкой производительности для восстановления стальных деталей применяют редко; её используют в основном для ремонта алюминиевых деталей.

Наплавка сормайтом. Сормайт — литые твёрдые сплавы на основе железа. Состав сормайта, %: 25…31 Cr, 2,5…3,5 C, 2,8…4,2 Si, 3…5 Ni, до 1,5 Mn, до 0,08 Р. По химическому составу и структуре этот сплав близок к высоколегированным белым чугунам. Выпускается и сормайт и с более низким содержанием Cr (13…18%), С (1,5…2,2%) и Si (1,5…2,2%).

Сормайт используется в качестве наплавочных материалов для повышения износостойкости поверхностей деталей машин и инструментов, работающих в условиях абразивного изнашивания, в том числе при повышенных температурах без смазки.

Сормайт значительно дешевле твёрдых сплавов на кобальтовой и никелевой основе, но несколько уступает им по эксплуатационным свойствам, главным образом при повышенных температурах. Изготавливается в виде прутков и порошков.

Электроды для наплавки деталей в условиях преимущественно абразивного изнашивания:

Наплавка в нижнем и наклонном положениях на постоянном токе прямой полярности. Твердость наплавленного металла 58…63 HRC. Выполнять наплавку не более двух слоев.

Гальванические покрытия.

Гальванические покрытия применяются для восстановления деталей с износом 0,1…0,2 мм. Наиболее широкое применение в ремонтном производстве нашли процессы хромирования и железнения. Они имеют ряд преимуществ перед наплавкой: позволяют наносить тонкие покрытия равномерной толщины с различными твердостью и износостойкостью без нарушения структуры основного металла, поскольку он в процессе наращивании остается практически холодным, и одновременно восстанавливать большую группу деталей, что снижает производственные затраты на ремонт.

Недостатки гальванических покрытий: значительная сложность и большой объём работ при выполнении технологических процессов восстановления деталей, низкая скорость электролитического осаждения хрома, снижение сопротивления усталости деталей, загрязнение окружающей среды отходами производства. Перечисленные недостатки сдерживают более широкое внедрение этих способов в ремонтное производство.

Восстановление деталей гальваническим способом и методом наплавки

... литературы. В первой части рассматривается восстановление деталей, методом наплавки, во втором восстановление деталей гальваническим способом. 1. Восстановление деталей наплавкой индукционный наплавка деталь лазер Наплавкой называется процесс нанесения одного расплавленного металла (называемого присадочным) на поверхность другого (называемого основным). При ...

При хромировании деталей работы выполняют в следующем порядке: шлифование и полирование хромируемых поверхностей; изоляция мест, не подлежащих хромированию; экранирование острых граней и рельефных мест; зачистка шлифовальной бумагой; подвешивание на рамки; электролитическое обезжиривание; промывка в горячей воде; анодное декапирование; хромирование; промывка проточной холодной воде; нейтрализация в щелочном растворе; промывка в горячей воде; снятие деталей с рамки (демонтаж); промывка в горячей воде на сетках; контроль; механическая обработка хромированной поверхности (в случае необходимости).

Хромирование производится после анодного декапирования.

Состав электролита, г на 1 л воды: оксид хрома 150; серная кислота 1,5; расход 2…2,2 кг/м 2 при толщине 0,07…0,08 мм на каждую сторону хромируемой поверхности. Режим хромирования: плотность тока 30…30А/дм2 ; напряжение до 12 В; температура ванны 50…55°С. Состав анода, %: свинец 90…93; олово 7…10.

Восстановление деталей электроконтактной наплавкой

Сущность электроконтактной наплавки заключается в совместном деформировании наплавляемого металла и поверхностного слоя металла основы, нагретых в очаге деформирования до пластического состояния, короткими (0,02…0,04 с) импульсами тока силой 10…20кА. Деформация наплавляемого металла за цикл составляет от 40 до 60%.

Преимущества электроконтактной наплавки:

- Высокая производительность и низкая энергоемкость процесса наращивания слоя металла в твердой фазе;

- Снижение расхода металла по сравнению с электродуговой наплавкой в 2-3 раза;

- Минимальная зона термического влияния тока на металл вследствие чрезвычайно малой (до тысячных долей секунды) длительности импульсов, формируемых современными прерывателями тока;

- Нет необходимости в защитной среде ввиду кратковременности термического воздействия на присадочный металл;

- Отсутствие светового излучения и газовыделения;

- Высокая прочность соединения покрытия с основным металлом.

Наплавочная проволока и основной металл в зоне наплавки нагреваются до температуры 1400…1500°Сза 0,02…0,04 с. Наличие оксидной пленки на наплавляемой поверхности практически не снижает прочности соединения, так как эта пленка обладает высоким электросопротивлением, интенсивно нагревается импульсом тока и удаляется из зоны соединения.

На качество соединения существенное влияние оказывает состояние контактной поверхности основного металла. Поверхность детали подготавливают перед наплавкой различными способами: точением до достижения параметра шероховатости Ra=5…20 мкм, дробеструйной обработкой, накатыванием и нарезанием резьбы с шагом 0,5 мм.

Циклическая прочность металла, наплавленного электроконтактным способом, в 1,1-2 раза выше, чем при дуговых способах наплавки. Это объясняется термомеханическим упрочнением поверхности в процессе наплавки. В наплавленном слое при остывании возникают сжимающие внутренние напряжения, что также способствует повышению сопротивления усталости покрытия.

При электроконтактной наплавке применяются различные виды наплавочным материалов: проволока, лента, порошки.

Восстановление автомобильных деталей и их поверхностей

... нагрузку на детали трансмиссии и увеличивает их износ. Для устранения неравномерного вращения на концах карданного вала устанавливают два карданных шарнира неравных угловых скоростей. Вилки карданных шарниров, соединенные с карданным валом, располагаются ...

Электроконтактное напекание порошков.

Принцип метода заключается в накатывании или напрессовке водоохлаждаемым электропроводным инструментом порошкового слоя в рабочую поверхность восстанавливаемой или упрочняемой детали с одновременным пропусканием электрического тока через очаг деформации. Благодаря высокому электрическому сопротивлению порошковой массы при прохождении через неё электрического тока происходит нагрев порошка с одновременным пластическим деформированием его, спеканием и припеканием к поверхности обрабатываемого изделия.

Процесс является практически «холодным», нагрев ниже температуры 727°С. По сравнению с газотермическими методами нанесения покрытий данный метод позволяет увеличить толщину наносимого слоя от 3 до 6 раз. Процесс легко регулируется, позволяет наносить покрытия на любые по форме и размерам изделия.

В качестве материалов для нанесения покрытий электроконтактным напеканием может применяться достаточно широкий спектр порошковых сплавов, поликомпонентных шихт или чистых металлических порошков. Часто для повышения износостойкости применяют самофлюсующиеся порошки на основе никеля типов ПГ-СР2 (ХН80СР2), ПГ-СР3, ПГ-СР4; смеси ФБХ, феррохром, чугун.

Металлизация.

Металлизацией называют покрытие изделий расплавленным металлом, частицы которого наносятся на поверхность струей сжатого воздуха или газа. При электродуговой металлизации напыляемый металл расплавляется электрической дугой, горящей между двумя электродными проволоками. Капли металла размером до 100 мкм сдувают на подложку струей сжатого воздуха или другого газа. Скорость переноса капель составляет 60…250 м/с. Источником питания дуги служат сварочные выпрямители с жесткой характеристикой. Диаметр проволоки — 1,5…3 мм.

Дуговая металлизация высокопроизводительна: при рабочем токе до 400 А и мощности дуги до 16 кВт производительность распыления достигает по цинку 32, по стали 10 и по алюминию 12,5 кг/ч.

Металлизационные покрытия можно наносить слоем от 0,1 до 12 мм.

Посредством металлизации можно наносить на трущуюся поверхность подшипником различные антифрикционные материалы (оловянистую, свинцовую и другие виды бронзы, цинковые и алюминиевые сплавы).

Расплавляя и распыляя различные металлы и биметаллы, удается получить высококачественные антифрикционные покрытия. Так, при распылении биметаллической проволоки, состав которой: 50% свинца, алюминия 50% или 80% цинка, 20% алюминия, на подшипнике образуется слой, обладающий высокими антифрикционными свойствами и большим сроком службы.

Технологический процесс металлизации можно разделить на три операции: подготовку поверхности, напыление и механическую обработку наплавленного слоя (если это требуется по техническим условиям).

Для напыления цапф и шеек валов применяют стальную проволоку диаметром 1,5 мм, содержащую 0,4…0,6% углерода (сталь 50), а для посадочных мест под шкивы, шестерни и т. д. — низкоуглеродистую стальную проволокус содержанием углерода 0,1…0,2% (сталь 10, сталь 20).

Если требуется получить поверхность с повышенной твердостью, используют стальную проволоку с содержанием углерода 1…1,2%.

Режим металлизации валов на токарных станках: окружная скорость вращения вращения вала 10…15 м/мин, подача пистолета 2…2,5 мм/об. Сила тока 90А, напряжение 35…40 В.

Толщина слоя, наносимого за один проход, составляет примерно 0,7…1,0 мм для валов диаметром до 100 мм. Чтобы получить нужные шероховатость и размеры, напыленный слой подвергают механической обработке, поэтому при металлизации предусматривают припуск на механическую обработку. Припуски на обработку: под обтачивание — 0,4…0,8 мм, под шлифование — 0,3…0,6 мм. Металлизированные валы обрабатывают на токарных станках при пониженных режимах резания (скорость резания 15…16 м/мин, глубина резания 0,1…0,5 мм, подача 0,1…0,5 мм/об) вследствие низкой прочности сцепления напыленного слоя с основным металлом. Обработку ведут твердосплавным

Кроме токарной обработки, напыленный слой подвергают и другим видам механической обработки.

Восстановление изношенных деталей из цветных сплавов.

Для восстановления и ремонта изношенных поверхностей деталей рекомендуются разнообразные методы, один из них — восстановление деталей путем термодиффузионного насыщения.

Были проведены исследования по восстановлению изношенных бронзовых деталей шелкоткацкого производства различными составами: порошок цинка+хлористый аммоний NH 4 Cl; порошок меди+хлористый аммоний; латунная стружка+хлористый аммоний; стружка ЦАМ-4+хлористый аммоний. В наибольшей степени удовлетворяют требованиям производства составы: цинк+хлористый аммоний; ЦАМ-4+хлористый аммоний.

Для экспериментальной проверки был подготовлен ряд смесей. В качестве диффундирующего компонента использовали цинковый порошок ПЦ-2 (ГОСТ 12601), сплав ЦАМ-4 (ГОСТ 21437) и наполнитель огнеупорная глина. Смеси получали простым смешиванием компонентов, представляющих собой порошки.

Образцы из медных сплавов помещали в контейнер. Соотношение массы деталей к массе шихты — не менее 1:2. Заполненный контейнер нагревали в печи до температуры 800°С, выдерживали 1 ч и охлаждали вместе с печью. После охлаждения детали подвергали очистке и шлифованию. Составы со сплавом ЦАМ-4 обладают более высокой активностью.

Использование состава 10% ЦАМ-4+1%NH 4 Cl позволило повысить качество восстановления и снизить стоимость шихты. Получены качественные детали светло-желтого цвета при начальной твердости 55HB, конечной — 80…100HB.

Увеличение размеров через 1ч составило примерно 0,5 мм.

Восстановление деталей из алюминиевых сплавов.

Значительная часть деталей машин, особенно в автомобилестроении, изготавливается из алюминиевых сплавов. Характерными дефектами таких сплавов являются трещины, отколы и другие механические повреждения. Большинство механических повреждений в деталях из алюминиевых сплавов устраняются сваркой.

Алюминиевые сплавы имеют ряд специфических свойств, затрудняющих выполнение сварочных работ. Усложняет процесс сварки то, что алюминиевый сплав при нагреве не меняет своего цвета и даже в расплавленном состоянии остается серебристо-белым.

Алюминий и его сплавы относятся к трудносвариваемым материалам, способным быстро окисляться с образованием тугоплавких оксидных пленок, которые постоянно покрывают поверхность детали. Температура плавления плёнки Al 2 O3 составляет 2050°С, температура плавления алюминия 660°С. В процессе сварки алюминий и его сплавы расплавляются, а оксидная пленка остается нерасплавленной и препятствует сварке.

Для успешной сварки алюминиевых сплавов надо разрушать и удалять оксиды и защищать зону сварки от повторного окисления. Пленку Аl 2 О3 удаляют с помощью:

- Скребков из стальной проволоки;

Флюсов, действующих как физические растворители оксидов Аl 2 О3 с образованием шлаков, всплывающих на поверхность расплавленной сварочной ванны;

- Дуги обратной полярности, при которой движущиеся с большой скоростью положительные ионы газа (аргон, гелий) бомбардируют поверхность металла и разрушают оксидную пленку.

Другой проблемой сварки алюминия и его сплавов является пористость шва. Основной ее причиной следует считать присутствие водорода, а причиной насыщения металла шва водородом — влагу, адсорбированную оксидами Аl 2 О3 на поверхности сварочной проволоки и свариваемых кромок. Для снижения пористости в металле шва рекомендуются специальные приемы:

- Перед сваркой с основного и присадочного материалов тщательно удалять оксидную пленку и смывать остатки продуктов травления (например, NaOH);

- В процессе работы обеспечить надежную защиту зоны сварки от воздействия атмосферы;

- Сокращать время пребывания на воздухе подготовленных к работе свариваемых кромок и присадочного материала;

- Использовать предварительный подогрев (до 200…250°С) изделий перед сваркой. При этом удаляется влага с поверхности и увеличивается пребывание металла в жидком состоянии;

- Ультразвуковые колебания в жидкий и кристаллизующийся металл сварочной ванны.

Газовую сварку осуществляют нейтральным ацетилено-кислородным пламенем с применением порошковых флюсов.

Ручную дуговую сварку осуществляют, как правило, металлическими электродами, стержни которых изготовляют из сварочной проволоки из алюминия и его сплавов с марганцем, магнием и кремнием.

Широко применяется дуговая сварка дуралюмина в среде аргона. Для расплавления основного металла и присадочной проволоки применяются неплавящиеся электроды из лантанированного вольфрама ВЛ-10 ВП-24-5-62 (с примесью 0,9…1,1% лантана) или торированные электроды ВТ-15ТУ ВП-2-529-527 (с содержанием 1,5…2% оксида тория) диаметром 1…5 мм. В качестве защитного газа используется чистый аргон марки А.

Место сварки подготавливают в зависимости от характера дефекта. Очистку деталей под сварку целесообразно проводить химическим способом. При многопроходной сварке перед наложением каждого последующего валика рекомендуется тщательно защищать поверхности шва и разделки проволочными щетками с протиранием их обезжиривающими жидкостями.

Поверхности деталей с толщиной стенок до 3 мм должны быть очищены от загрязнений на 25…30 мм по обе стороны трещины до металлического блеска без разделки фасок на кромках. У деталей с толщиной стенок 3…10 мм разделку фасок на кромках трещины выполняют с одной стороны, 10…20 мм — с двух сторон под углом 70…90°С с зачисткой поверхности в зоне трещины по обе стороны на 15…20 мм. Пробоину в стенке заделывают приваркой заплаты из листа марки АМЦ толщиной 1,5…2 мм. При этом края заплаты должны прилегать к стенке и перекрывать границы пробоины на 4…6 мм.

Для сварки деталей, изготовленных из сплавов алюминия, рекомендуются:

- Предварительный подогрев восстанавливаемых деталей до температуры 250…300°С (для предотвращения коробления деталей из-за нагрева при сварке и восстановления трещин, более спокойной кристаллизации жидкого металла);

- Последующий (после сварки) низкотемпературный отжиг при 300…350°С (для снятия внутренних напряжений и улучшения структуры сварочного шва);

— Использование в качестве присадочного материала при аргонодуговой и газовой сварке сплава алюминия с 5…6%кремния. Присадочный материал должен быть однородным со свариваемым и может быть получен в результате переплавки соответствующих выбракованных деталей, изготовленных из сплавов алюминия (головок блоков, крышек и т.д.)

Сваркой алюминия и его сплавов в среде аргона ремонтные предприятия успешно восстанавливают картеры сцепления, блоки цилиндров с трещинами в полости клапанной коробки и в стенках рубашек охлаждения (с выходом на полость прилегания головки), головки цилиндров, крышки кожуха муфты сцепления двигателя. Накопленный опыт свидетельствует о целесообразности и эффективности применения аргонодуговой сварки для восстановления деталей из алюминиевых сплавов.

Применение полимерных материалов при ремонте.

Достоинства полимерных материалов — достаточная прочность, хорошая химическая стойкость, высокие антифрикционные свойства, износостойкость. Ремонт деталей с применением полимерных материалов не требует сложного оборудования и характеризуется незначительной трудоемкостью. К недостаткам относятся низкая тепловая стойкость отдельных материалов, недостаточная усталостная прочность.

На ремонтных предприятиях полимерные материалы применяют для заделки в деталях вмятин, трещин, пробоин, раковин, отколов, для восстановления размеров изношенной детали, для изготовления быстроизнашиваемых деталей или отдельных их частей. Различают термореактивные и термопластические полимерные материалы.

Термореактивные материалы (реактопласты) характеризуются тем, что при переходе под действием теплоты в пластичное состояние подвергаются необратимым процессам, т.е.их нельзя после отверждения снова расплавить для вторичного использования.

Термопластичные материалы (термопласты) характеризуются тем, что при повторном нагревании могут вновь подергаться формованию.

Из термопластов получили широкое распространение пластмассы на основе эпоксидных смол ЭД-16и ЭД-20. Эпоксидная смола — это вязкая жидкость светло-коричневого цвета. Путем введения в смолу отвердителя смола переходит в твердое и нерастворимое состояние. В качестве отвердителя широко применяют полиэтиленполиамин, представляющий собой вязкую маслянистую жидкость разных оттенков — от темно-бурого до светло-желтого.

С целью придания полученной смеси эластичности, вязкости и прочности вводят пластификаторы, из которых наиболее распространен дибутилфталат, представляющий собой маслянистую желтоватую жидкость. Для улучшения физико-механических свойств в композицию добавляют наполнители (железный порошок, графит, слюду, стеклоткань, тальк, асбест и др.).

Из термопластов в ремонтном производстве используют полиамидные смолы. Они хорошо показали себя в условиях трения скольжения после нанесения их на поверхность детали слоем толщиной до 0,6…0,7 мм различными способами (газопламенным, вихревым, вибрационным и др.).

Из полиамидов типовкапролактам (капрон), АК-7 и П68 изготовляют методом литья под давлением подшипниковые втулки, втулки рессор, оси и другие детали. Полиамиды выпускаются в виде гранул.

Термореактивные пластмассы применяют для заделки вмятин, трещин, пор и раковин в тонкостенных деталях посадочных поверхностей под подшипники.

Выбор рационального способа ремонта

Восстанавливаемая деталь (колесо зубчатое) изготовлена из стали марки 40Х, ГОСТ 4543-71, химический состав и механические свойства которой представлены в таблицах 2.1 и 2.2.

Таблица 2.1 — Химический состав стали марки 40Х

|

Марка стали |

Основные компоненты, % |

||||||||

|

C |

Mn |

Cr |

Si |

N |

Ni |

Cu |

S |

P |

|

|

40X |

0,36-0,44 |

0,5-0,8 |

0,8-1,1 |

0,17-0,37 |

£0,008 |

£0,3 |

£0,3 |

£0,035 |

£0,035 |

Таблица 2.2 Механические свойства стали марки 40Х

Твёрдость по Бриннелю, НВ Предел прочности при растяжении, кгс/мм(МПа)Предел прочности при изгибе,

кгс/мм(МПа)Относительное удлинение,

%Относительное сужение,

|

% |

||||

|

207 |

70 (700) |

47 (470) |

17 |

6 |

Свариваемость в основном определяется содержанием углерода и легирующих элементов. С увеличением этих элементов свариваемость ухудшается, т. е. возрастает вероятность образования трещин в наплавленном металле и зоне термического влияния.

Свариваемость определяется по формуле:

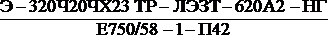

![]()

где С — фактическое содержание углерода в стали, %;

Mn — фактическое содержание марганца в стали, %;

Cr — фактическое содержание хрома в стали, %;

V — фактическое содержание ванадия в стали, %;

Mo — фактическое содержание молибдена в стали, %;

Ni — фактическое содержание никеля в стали, %;

Cu — фактическое содержание меди в стали, %;

P — фактическое содержание фосфора в стали, %.

![]()

Сталь с содержанием углерода более 0,4% и Сэ ≥55% является трудносвариваемой.

3. Выбор типа производства

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодическими повторяющимися партиями и сравнительно большим объемом выпуска. В таком производстве используют высокопроизводительное оборудование, причем наряду с универсальным применяют специальное и специализированное. Широко используют переналаживаемые быстродействующие приспособления, универсальный и специальный режущий и измерительный инструмент, увеличивающие производительность.

4. Выбор метода восстановления

Выбор рационального способа является одним из основных вопросов при разработке технологического процесса восстановления детали. Выбор способа восстановления базируется при условии обеспечения наибольшей долговечности детали при наименьших затратах на восстановление. Для восстановления одной и той же детали обычно пригодны несколько способов, часто неравноценных по своим технико-экономическим показателям. Поэтому обоснование и выбор оптимального способа восстановления является важной и сложной задачей, которую следует решать комплексно с учетом технических, экономических и организационных вопросов.

Выбор способа восстановления изношенной детали проводится по трем основным критериям: применяемости; долговечности; технико-экономической эффективности.

На основании таблицы 5.4 [2] выбираем рациональный способ нанесения покрытий в зависимости от химического состава стали и вида термической обработки с учетом износа и толщины стенки в месте её восстановления (критерий применимости).

Для стали 40Х, толщины стенки 4,7 мм, износу 0,94 мм выбираем вибродуговую наплавку.

Критерий долговечности численно определяется коэффициентом долговечности Кд ,который пропорционален сроку службы деталей в условиях С:

Кд =Ки Кв Кс ,

выносливости и сцепляемости покрытия с основой.

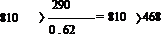

Ки , Кв , Кс выбираем на основании таблицы 5.3 [2] для механизированной вибродуговой наплавки Ки =1,0; Кв =0,62; Кс =1,0. Соответственно, Кд =0,62.

Окончательное обоснование и выбор рационального способа восстановления осуществляется на основе критерия технико-экономической эффективности:

где СН — стоимость новой детали; СВ — стоимость восстановления детали; КД — коэффициент долговечности восстановленной детали.

Если КД =0,62; СН =810 руб.; СВ =290 руб., то

Эффективность обеспечивается.

5. Назначение технологических баз

Существует ряд основных принципов базирования заготовок:

1. При высоких требованиях к точности обработки для базирования заготовок необходимо выбирать такую схему базирования, которая обеспечивает наименьшую погрешность.

. Для повышения точности деталей и собранных узлов необходимо применять принцип совмещения баз: совмещать базовую, измерительную и сборочные поверхности.

. Целесообразно соблюдать принцип постоянства базы. При перемене баз в ходе технологического процесса точность обработки снижается из-за погрешности взаимного расположения новых и применяемых ранее базовых поверхностей.

Для установки заготовок на первой операции технологического процесса используют необработанные поверхности, так называемые черные базовые поверхности. Как правило, эту черную базовую поверхность используют однократно, на первой установке, так как повторная установка на необработанную поверхность может привести к значительным погрешностям во взаимном положении обработанных при этих установках поверхностей. Выбранная черная базовая поверхность должна обеспечивать равномерное распределение припуска для дальнейшей обработке и наиболее точное взаимное положение обработанных и необработанных поверхностей у готовых деталей. На первых операциях технологического процесса обрабатывают основные базовые поверхности.

Технологические базы определены в таблице 6.1.

6. Проектирование технологического процесса обработки

Таблица 6.1 — Технологический процесс обработки.

|

№ опер. |

Наименование с содержанием переходов |

Эскиз |

Станок |

|

001 |

Моечная Очистить деталь от загрязнений |

Погружная моечная машина |

|

|

002 |

Дефектовочная Проверить размеры согласно дефектной ведомости |

Переносной магнитный дефектоскоп |

|

|

003 |

Термическая Провести отжиг |

Печь камерная |

|

|

005 |

Токарная Расточить отверстие 1 |

Токарно-винторезный 16К20 |

|

|

010 |

Прессовая Запрессовать втулку в отверстие 1 |

Пресс гидравлический |

|

|

015 |

Токарная 1. Расточить отверстие во втулке 2. Расточить фаску 3 3. Расточить фаску 4 |

Токарно-винторезный 16К20 |

|

|

020 |

Наплавочная Наплавить зубья 2 |

Наплавочный полуавтомат ПДГ-304, токарно-винторезный |

|

|

025 |

Термическая Провести нормализацию зубьев |

Высокочастотная установка ТВЧ |

|

|

030 |

Протяжная Протянуть 8 шлицев в отверстии 1 |

Горизонтально-протяжной станок модели 7А545 |

|

|

035 |

Зубофрезерная Фрезеровать 72 зуба позиции 2 |

Зубофрезерный 53А50 |

|

|

040 |

Термическая Провести закалку зубьев 2 |

Высокочастотная установка ТВЧ |

|

|

045 |

Зубошлифовальная Шлифовать 72 зуба позиции 2 |

Зубошлифовальный станок модели 5А841 |

|

|

050 |

Контрольная |

Стол контрольный, дефектоскоп 77ПМД-3М |

7. Выбор состава технологического оборудования и оснастки

На основании технологического способа обработки выбирают тип металлорежущего станка (токарные, протяжные, зубострогальный, и т. п.).

Технологическую оснастку и приспособления к металлорежущим станкам выбирают в зависимости от вида технологических операций на основе габаритных размеров детали, вида заготовок, характеристики материала заготовок, точности параметров и конструктивных характеристик обрабатываемых поверхностей, влияющих на конструкцию оснастки, технологических схем базирования и закрепления заготовок, характеристику оборудования.

В серийном производстве необходимо применять универсальные, револьверные станки, гидрокопировальные станки, полуавтоматы и станки с числовым программным управлением.

Таблица 7.1 — Состав технологического оборудования и оснастки

|

№ опер. |

Наименование |

Оборудование |

Оснастка |

|

001 |

Моечная |

Погружная моечная машина ОМ-12190 |

Корзина сетчатая |

|

002 |

Дефектовочная |

Переносной магнитный дефектоскоп 77ПМД-3М |

|

|

003 |

Термическая |

Высокочастотная установка ТВЧ |

Корзина |

|

005 |

Токарная |

Токарно-винторезный мод 16К20 |

Трехкулачковый самоцентрирующийся патрон ГОСТ 2675-80 |

|

010 |

Прессовая |

Пресс гидравлический |

|

|

015 |

Токарная |

Токарно-винторезный мод 16К20 |

Трехкулачковый самоцентрирующийся патрон ГОСТ 2675-80 |

|

020 |

Наплавочная |

Наплавочный полуавтомат ПДГ-304, токарно-винторезный станок |

Трехкулачковый патрон ГОСТ 2675-80 |

|

025 |

Термическая |

Высокочастотная установка ТВЧ |

Корзина |

|

030 |

Протяжная |

Горизонтально-протяжной станок мод. 7А545 |

Трехкулачковый самоцентрирующийся патрон ГОСТ 2675-80. Коленная втулка, сферическая опора |

|

035 |

Зубофрезерная |

Зубофрезерный мод 53А50 |

Оправка шлицевая с гайкой ГОСТ 3613-62, трехкулачковый самоцентрирующийся патрон ГОСТ 2675-80. |

|

040 |

Термическая |

Высокочастотная установка ТВЧ |

Корзина |

|

045 |

Зубошлифовальная |

Зубошлифовальный мод 5А841 |

Трехкулачковый самоцентрирующееся патрон ГОСТ 2675-80. |

|

050 |

Контрольная |

Стол контрольный, дефектоскоп 77ПМД-3М |

9. Выбор режущего инструмента и средств технологического контроля

Режущий инструмент, задействованный в технологическом процессе, должен быть переналаживаемым и обеспечивать заданный выпуск деталей. Режущий инструмент выбирается в зависимости от марки обрабатываемого материала.

Таблица 9.1 — Режущий инструмент

|

Наименование |

Размер |

Материал режущей части |

ГОСТ |

|

Токарная 005 |

|||

|

Резец расточной |

16х25 |

Т5К10 |

18868-73 |

|

010 Прессовая |

|||

|

015 Токарная |

|||

|

Резец расточной |

16х25 |

Т5К10 |

18868-73 |

|

020 Наплавочная |

|||

|

030 Протяжная |

|||

|

Шлицевая протяжка |

D=48 мм |

Р6М5 |

18217-80 |

|

035 Зубофрезерная |

|||

|

Фреза червячная модульная многозаходная |

Dф=70мм, L=60мм, Z=10 |

Р6М5 |

9324-60 |

|

045 Зубошлифовальная |

|||

|

Круг дисковый конический |

2П 250х16х75 |

92А25СМ28-9К |

5392 — 80. |

Измерительный инструмент выбирается в зависимости от точности измеряемого размера, от размера измеряемой поверхности.

Таблица 9.2 — Измерительный инструмент

|

Наименование |

Точность измерения |

Предел измерения |

ГОСТ |

|||

|

Токарная 005 |

||||||

|

Калибр-пробка |

0,01 |

1-360 |

14807 — 69 |

|||

|

010 Прессовая |

||||||

|

015 Токарная |

||||||

|

Шаблон фасочный |

||||||

|

Калибр-пробка |

0,01 |

1-360 |

14807 — 69 |

|||

|

020 Наплавочная |

||||||

|

Штангенциркуль ШЦ-ll |

0,1 |

0-500 |

166-90 |

|||

|

030 Протяжная |

||||||

|

Калибр-пробка для шлицевых соединений |

24969-81 |

|||||

|

035Зубофрезерная |

||||||

|

Шагомер Б8 — 5070 |

0,001 |

M=2-28 d≥20 cтепень точности ≥5 |

5368-81 |

0,01 |

M=1-16 cтепень точности 7-12 |

ТУ 2-034-601-80 |

|

045 Зубошлифовальная |

||||||

|

Шагомер Б8 — 5070 |

0,001 |

M=2-28 d≥20 cтепень точности ≥5 |

5368-81 |

|||

|

Зубомер БВ-5085 |

0,01 |

M=1-16 cтепень точности 7-12 |

ТУ 2-034-601-80 |

|||

|

050 Контрольная |

||||||

|

Дефектоскоп 77ПМД-3М |

||||||

9. Назначение межпереходных припусков

Припуском на обработку называется слой материала, удаляемый с поверхности заготовки в процессе ее обработки для обеспечения заданного качества детали.

Припуск назначают для компенсации погрешностей, возникших в процессе предшествующего и выполняемого переходов технологического процесса изготовления детали. Величину припуска для элементарной поверхности детали назначают по соответствующим справочным таблицам (ГОСТам, РТМ и т. п.).

Производим расчет припусков фрезерования зубьев

Аmin =А+Zпредыдущ ; Аmax =Аmin +Т,

где А — номинальный размер детали на данном переходе, мм;

Аmin — наименьший размер на данном переходе, мм;

Аmax — наибольший размер на данном переходе, мм;

Т — допуск на операцию;

Zпредыдущ — припуск, мм.

Получаем Аmin =4,691+0,2=4,891 мм;

Аmax =4,891+0,011=4,902 мм.

Рассчитаем припуски для наплавки зубьев по

Аmin =А-И+Анапл ; Аmax =Аmin +Т,

где А — номинальный размер детали на данном переходе, мм;

Аmin — наименьший размер на данном переходе, мм;

Аmax — наибольший размер на данном переходе, мм;

Т — допуск на операцию;

И — износ, мм;

Анапл — толщина покрытия, мм.

Получаем Аmin =4,7-0,94+2,64=6,4 мм;

Аmax =6,4+0,67=7,07 мм.

Данные по определению припусков, допусков и предельных размеров сводим в таблицу 9.1.

Таблица 9.1 — Припуски, допуски, предельные размеры.

|

Наименование операции |

Квалитет |

Шероховатость Ra, мкм |

Припускмм |

Допуск мм |

Размеры, мм |

|

|

А min |

А max |

|||||

|

020 Наплавочная |

12 |

5 |

0,67 |

6,4 |

7,07 |

|

|

035 Зубофрезерная |

8 |

3,2 |

1,5 |

0,011 |

4,891 |

4,902 |

|

045 Зубошлифоваль-ная |

6 |

1,25 |

0,2 |

0,009 |

4,691 |

4,7 |

10. Назначение (расчет) режимов восстановления детали

Определим толщину покрытия при наплавке зубьев по формуле

Апокр =И+Z,

где И — износ детали, мм;

Z — припуск на механическую обработку (Z=Zзубофрез +Zзубошлиф );

И=20%S,

где S — ширина зуба, мм.

S=![]()

И=0,2*4,7=0,94 мм

Следовательно, Апокр =0,94+1,5+0,2=2,64 мм.

Марка проволоки: проволока наплавочная Нп — 30ХГСА (от 0,27 до 0,35%С; от 0,8 до 1,1%Мn; от 0,9 до 1,2%Si; от 0,8 до 1,1%Cr; 0,4%Ni) ГОСТ 10543-82.

Основными технологическими параметрами процесса дуговой наплавки являются: диаметр электрода, ток, напряжение и скорость наплавки и подачи электродов.

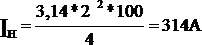

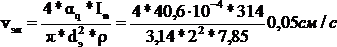

Сила тока при наплавке Iн (А) может быть определена в зависимости от диаметра электрода (проволоки) и допустимой плотности тока в электроде:

![]()

где dэ — диаметр электрода (проволоки), мм; j — допустимая плотность тока, А/мм2 .

Допустимая плотность тока j зависит от диаметра электрода или проволоки j=100 А/мм2 по таблице 5.13 [2].

Для механизированной наплавки выбираем напряжение дуги Uн =40В.

В зависимости от величины износа детали выбираем диаметр электрода dэ =2 мм.

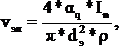

Скорость подачи электродной проволоки определяется по формуле

где — коэффициент расплавления, г/А*с;

In — ток наплавки, А;

dэ — диаметр электродной проволоки, см;

— плотность металла электродной проволоки, г/см3 .

Коэффициент расплавления определяем по формуле

![]()

![]()

Скорость наплавки

![]()

Где vэл — скорость подачи проволоки, м/с (м/ч);

Fэл — площадь поперечного сечения электродной проволоки, мм2 ;

FНП — площадь наплавленного валика, мм2 .

Площадь наплавленного валика

![]()

где- заданная толщина наплавленного слоя, мм;

S — ширина валика, мм;

А — коэффициент, учитывающий отклонение фактической площади сечения наплавленного слоя от площади прямоугольника, а=0,6.

Ширина валика S=(3…4)dэ =3*2=6 мм.

![]()

![]()

11. Назначение (расчет) режимов резания

Определим режимы резания для операции 005 Токарная.

Глубина резания

![]()

где D — диаметр обрабатываемой поверхности после растачивания, мм;

d — диаметр поверхности до растачивания, мм.

![]()

Назначаем подачу [4].

S0 =0,3 мм/об.

Корректируем по паспорту станка модели 16К20 S0 =0,3 мм/об.

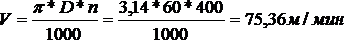

По карте Т-4 [4] V=105м/мин. Принимаем коэффициенты

деталь ремонт колесо обработка

К1 =0,9; К2 =1; К3 =0,85.V=105*0,9*1*0,85=80м/мин.

Определяем частоту вращения шпинделя

![]()

Корректируем частоту по паспортным данным станка n=400об/мин.

Фактическая скорость резания

Таблица 11.1 — Режимы резания

|

№ опер. |

Наименование, содержание |

t, мм |

S 0 , мм/об |

n, об/мин |

V, м/мин |

|

001 |

Моечная Очистить деталь от загрязнений |

Т=60°С |

|||

|

002 |

Дефектовочная Проверить размеры согласно дефектной ведомости |

— |

|||

|

003 |

Термическая Провести отжиг |

||||

|

005 |

Токарная Расточить отверстие 1 |

6 |

0,3 |

400 |

75,36 |

|

015 |

Токарная 1. Расточить отверстие во втулке 2. Расточить фаску 3 3. Расточить фаску 4 |

1 |

0,6 |

700 |

92,32 |

|

020 |

Наплавочная Наплавить зубья 2 |

I Н =314А; UН =40В; VН = ; VНП = |

|||

|

025 |

Термическая Провести нормализацию зубьев |

||||

|

030 |

Протяжная Протянуть 8 шлицев в отверстии 1 |

S черн.з =0,12 мм/зуб |

6 |

||

|

035 |

Зубофрезерная Фрезеровать 72 зуба позиции 2 |

6,6 |

2,5 |

123 |

27,04 |

|

040 |

Термическая Провести закалку зубьев 2 |

Т=850°С |

|||

|

045 |

Зубошлифовальная Шлифовать 72 зуба позиции 2 |

0,1 |

S рад =0,015 мм/раб.ход Sпрод =0,3мм/об |

212 |

40 |

|

050 |

Контрольная |

— |

|||

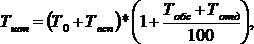

12. Нормирование технологического процесса

После определения содержания операций, выбора оборудования, инструментов и расчета режимов резания определяются нормы времени в следующей последовательности:

а) на основании рассчитанных режимов оборудования по каждому переходу вычисляется основное (технологическое время) Т0 , мин;

б) по содержанию каждого перехода устанавливается необходимый комплекс приемов вспомогательной работы и определяется вспомогательное время Тв, мин ;

в) устанавливается время на обслуживание рабочего места, отдых и личные надобности, Тобсл , мин и Тотд , мин;

г) определяется норма штучного времени Тшт , мин.

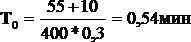

Расчет норм времени на операцию 005 Токарная

. Основное время рассчитывается по формуле

![]()

Где L=l+l1 ,

Где l — длина обрабатываемой поверхности, мм (l=55 мм);

l1 — величина врезания и перебега инструмента, мм (l1 =10 мм);

n — частота вращения шпинделя, об/мин;

S — подача, мм/об.

. Вспомогательное время на установку и снятие детали tуст =0,26 мин.

Вспомогательное время, связанное с переходом tпер =2,1 мин.

Вспомогательное время на контрольные измерения tизм =0,14 мин.

Вспомогательное время складывается из tуст , tпер , tизм :

Твсп =0,26+2,1+0,14=2,5 мин.

. Определение времени на обслуживание рабочего места

Тобс =5,5%Т0 =0,03 мин.

. Определение времени на отдых

Тотд =4%Т0 =0,022 мин.

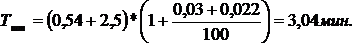

. Определение нормы штучного времени

. Определение подготовительно-заключительного времени

Тп.з =21 мин.

Таблица 12.1 Нормирование технологического процесса

|

№ опер. |

Наименование операции |

Т 0 , мин |

Т всп , мин |

Т шт , мин |

Т п.з , мин |

|

001 |

Моечная Очистить деталь от загрязнений |

6 |

|||

|

002 |

Дефектовочная Проверить размеры согласно дефектной ведомости |

||||

|

003 |

Термическая Провести отжиг |

||||

|

005 |

Токарная Расточить отверстие 1 |

0,54 |

2,5 |

3,04 |

21 |

|

010 |

Прессовая |

0,06 |

0,15 |

0,21 |

3 |

|

015 |

Токарная 1. Расточить отверстие во втулке 2. Расточить фаску 3 3. Расточить фаску 4 |

0,45 |

2,8 |

3,25 |

18 |

|

020 |

Наплавочная Наплавить зубья 2 |

||||

|

025 |

Термическая Провести нормализацию зубьев |

||||

|

030 |

Протяжная Протянуть 8 шлицев в отверстии 1 |

1,08 |

0,49 |

1,58 |

9 |

|

035 |

Зубофрезерная Фрезеровать 72 зуба позиции 2 |

42,85 |

3,04 |

45,89 |

20,5 |

|

040 |

Термическая Провести закалку зубьев 2 |

||||

|

045 |

Зубошлифовальная Шлифовать 72 зуба позиции 2 |

59,19 |

3,6 |

62,79 |

27 |

|

050 |

Контрольная |

||||

Список литературы

[Электронный ресурс]//URL: https://urveda.ru/kursovaya/vosstanovlenie-shesteren/

1. Балабанов А.Н. Краткий справочник технолога-машиностроителя. — М.: Издательство стандартов, 1992. — 464 с.

. Богодухов С.И., Гребенюк В.Ф., Проскурин А.Д. Обработка упрочненных поверхностей в машиностроении и ремонтном производстве: Учебное пособие. М.: Машиностроение, 2005. 256 с.

. Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения: учеб. Пособие для вузов / А.Ф. Горбацевич, В.А. Шкред. — 4-е изд., перераб. И доп. — Минск: Вышэйш. шк., 1983. — 256 с.

. Локтев А.Д. Общемашиностроительные нормативы, режимы резания: справочник/А.Д. Локтев, И.Ф. Гущин, Б.Н. Балашов — М.: Машиностроение, 1991. — 639 с.

. Справочник технолога-машиностроителя: в 2 т. — Т1 / под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. — М.: Машиностроение, 2001. — 912 с.

. Технологическая часть дипломных проектов в ремонтно-восстановительном производстве: методические указания/ С.И. Богодухов, А.Д. Проскурин, Б.М. Шейнин. — Оренбург: ИПК ГОУ ОГУ, 2008. — 85 с.

. Общемашиностроительные нормативы вспомогательного времени на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ. Серийное производство. — Изд. 2-е. — М.: Машиностроение, 1974. — 421 с.